2. Составление плана-графика разработки. План график разрабатывается

2. Составление плана-графика разработки

На современном этапе развития техники одной из важнейших задач является сокращение продолжительности цикла «исследование-производство» и, прежде всего, его наиболее сложной части – подготовки производства.

Подготовка производства состоит из нескольких стадий и этапов, выполняемых различными соисполнителями в рамках научно-исследовательской и опытно-конструкторской работ. Перечень этапов и их содержание определяются в полном соответствии с темой научно-исследовательской работы и регламентируются требованиями ГОСТ 15.101-98 и ГОСТ Р 15.201-2000.

Успешное решение сложного комплекса задач возможно лишь при четкой увязке всех работ по времени, исполнителям, ресурсам и координации действий всех подразделений. Для этого на предприятии должна быть создана эффективная система планирования подготовки производства.

Для того чтобы наиболее полно составить план, необходимо этапы максимально детализировать, выбрать такое направление для воздействия на ход подготовки производства, чтобы весь комплекс работ был выполнен в кратчайшие сроки и с минимальными затратами. План должен отражать те стороны выполняемых работ, которые являются существенными в отношении достижения конечных целей.

Разработка планов подготовки производства осуществляется с использованием различных моделей, основными из которых являются ленточные и сетевые графики [3].

Ленточный график процесса подготовки производства – это его графическая модель с указанием перечня и организационно-экономических характеристик всех работ, сроков и последовательности их исполнения, отражаемых совокупностью упорядоченных во времени горизонтальных линий.

Построение ленточных графиков требует расчетов трудоемкости и продолжительности каждой работы и количества исполнителей. Для этих расчетов требуются нормативы трудоемкости выполнения работ, дифференцированных по таким признакам, как степень новизны, сложности, формат чертежей.

Достоинствами ленточного графика являются простота, наглядность, возможность отображения содержания и многих организационно-экономических характеристик работ.

Экономическая часть дипломного проекта должна включать построение ленточного графика выполнения комплекса инженерных работ, осуществляемых в ходе дипломного проекта.

В случае если работа началась до момента выдачи задания на дипломное проектирование, а законченные результаты, имеющие определенное функциональное значение, будут получены после окончания работы над дипломным проектом (возможно, другими исполнителями), план (график) выполнения работ необходимо составлять на весь период от начала разработки до получения законченного результата.

Построение ленточного графика осуществляется в следующем порядке.

Определяются этапы и состав работ по подготовке производства, технической документации с установлением количества чертежей каждого формата.

Для каждого этапа разработки производства устанавливается число исполнителей и продолжительность.

Определяется трудоемкость выполнения каждого этапа.

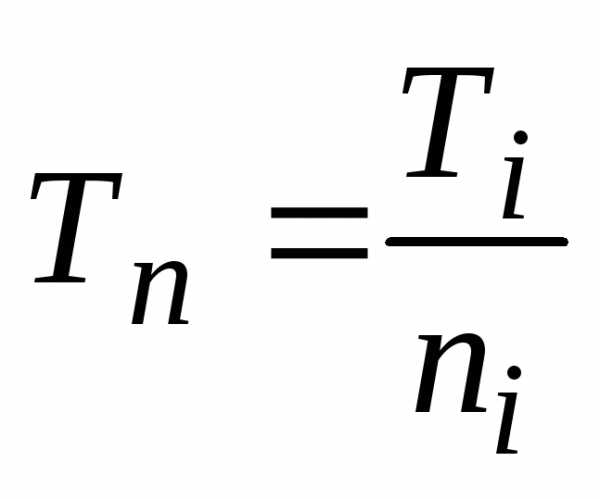

При построении ленточного графика продолжительность каждой работы Тп будет определяться по формуле:

,

,

где Ti – трудоемкость работ, человеко-дни;

ni – численность исполнителей, человек.

В случае выполнения работы на предприятии берутся реальные данные по выполнению этапов. При выполнении работы в вузе, применяются вузовские данные.

При наличии нормативов трудоемкости, дифференцированных по этапам разработки и работам, трудоемкость каждой работы определяется непосредственно по таблице нормативов, а трудоемкость этапа – суммированием трудоемкости его работ.

Если используются укрупненные нормативы на выполнение работ технической подготовки производства, то вначале определяется общая трудоемкость проектирования изделия, которая затем распределяется по этапам разработки.

Строится ленточный график с учетом возможности параллельного выполнения работ.

Устанавливаются сроки начала и окончания каждой работы, которые на ленточном графике соответствуют началу и окончанию отрезка, изображающего период выполнения этой работы.

Пример построения ленточного графика представлен на рис. 1, а исходные данные для его построения приведены в табл. 1.

| Этап |

|

|

| ||||||||

| 1 | 5 |

|

|

| |||||||

| 2 | 7 | ||||||||||

| 3 | 18 | ||||||||||

| 4 | 2 | ||||||||||

| 5 | 1 | ||||||||||

| 6 |

| 12 | |||||||||

| 7 | 4 | ||||||||||

| 8 | 3 | ||||||||||

| 9 | 7 | ||||||||||

| 10 | 1 | ||||||||||

| 10 20 30 40 50 60 Дни | |||||||||||

Рис. 1. Ленточный график

Таблица 1

Данные для построения ленточного графика

| Наименование этапов работ | Исполнители | Дни |

| Разработка, согласование технического задания | Руководитель, инженер-конструктор 2 категории | 5 |

| Изучение технического задания | Инженер-конструктор 2 категории | 7 |

| Подбор и изучение литературы и информационных источников | Инженер-конструктор 2 категории | 18 |

| Выбор функциональной схемы устройства | Инженер-конструктор 2 категории | 2 |

| Описание схемы электрической принципиальной | Инженер-конструктор 2 категории | 1 |

| Установление порядка сертификации | Инженер-конструктор 2 категории | 12 |

| Расчет надежности устройства | Инженер-конструктор 2 категории | 4 |

| Расчет коэффициентов стандартизации и унификации | Инженер-конструктор 2 категории | 3 |

| Оформление конструкторской документации | Инженер-конструктор 2 категории | 7 |

| Сдача работы заказчику | Руководитель проекта | 1 |

Итого 60 дней.

studfiles.net

Как составить календарный план-график проекта

Планирование работ по проекту в строительной организации имеет свою специфику по сравнению с общими подходами, изложенными в международных стандартах, к примеру, РМВОК, ИСО 90006.

Во – первых, специфика заключается в том, что несмотря на разные объемы, сроки, виды работ, договора (проекты) по строительно-инвестиционным проектам для одной и той же компании будут типовыми.

Во-вторых, уже при заключении договора уяснены виды работ и сроки работ, т.е. мы уже располагаем определенными данными для планирования работ по проекту. Заказчик предоставляет организации – исполнителю работ проект организации строительства, проектно-сметную документацию, стройгенплан, сроки реализации строительства.

При наличии этих данных методика разработки календарного плана графика проекта будет следующей:

1.Определить состав процессов содержания проекта (жизненного цикла проекта и продукта проекта), входящих в проект строительной организации. Предположим, если заказчик предоставляет сам проектную организацию, то первым процессом, после заключения договора будет процесс «Анализ и контроль проектно-сметной документации». Далее необходимо подготовить всю разрешительную документацию и сам объект для начала строительно-монтажных работ, значит в составе проекта будет процесс «Подготовка производства строительно-монтажных работ». Также для работ по проекту, необходимы материалы, порой не потребуется и субподрядные организации, следовательно необходим проект «Закупки». Предложенная структура процессов строительной организации увязана с требованиями стандарта ГОСТ Р ИСО 9001-2008г.

Для реализации работ потребуются еще и ресурсы, такие как, человеческие ресурсы (команда проекта), оборудование, техника, инструменты, спецодежда, средства индивидуальной защиты, следовательно, необходимо учесть процессы управления ресурсами. И, наконец, непосредственно – процессы производства работ: «Производство строительно-монтажных работ», «Подготовка исполнительной документации», «Сдача объекта». На основании проведенного анализа мы можем построить карту процессов проекта. Рекомендуется также при составлении календарного плана-графика работ учесть и сам процесс планирования проекта.

2. Определить последовательность процессов проекта (по жизненному циклу проекта и продукта проекта) и разработать План выполнения работ проекта по вехам (веха- событие, дата в осуществлении проекта, отражает состояние завершенности тех или иных работ)

Календарный план по вехам (процессам), уже на этом этапе обретает четкую взаимосвязь между завершением одной вехи (процесса) и началом другого.

3. Дать задание функциональным руководителям на разработку детальных планом графиков по процессам проекта с указанием даты сдачи плана-графика процесса.

Для проработки детального уровня работ (задач) по каждому процессу проекта руководитель проекта обращается к функциональным руководителям (или владельцам процессов, если в организации существует процессно-ориентированная модель управления).

На этом этапе функциональный руководитель (владелец проекта) разрабатывает календарный план работ (задач) по своему процессу с учетом Календарного плана по вехам (процессам) проекта. Как правило, руководитель проекта определяет сроки разработки календарных планов-графиков по процессам для владельцев процессов (функциональных руководителей). Принципиальным вопросом на данном этапе, кто будет разрабатывать график закупок (график поставок) – начальник отдела снабжения или руководитель проекта, как правило, этот вопрос решается высшим руководством компании на стадии разработки стандарта по управлению проектом.

- Составить иерархическую структуру календарного плана-графика проекта и увязать со сроками выполнения работ (построить диаграмму Ганта)

Иерархическая структура работ представляет декомпозицию процессов проекта на подпроцессы (т.е. задачи) и подзадачи.

5. Провести анализ календарного – плана графика проекта по методу критического пути

Для четкого управления сроками проекта важно выделить критический путь проекта – максимальный по продолжительности полный путь в сети планирования работ. Длительность критического пути зависит от длительности задач лежащих на критическом пути, соответственно любая задержка выполнения задач критического пути повлечет увеличение сроков проекта (срыв)

Концепция критического пути обеспечивает концентрацию руководителя проекта на критических работах.

Еще по теме:

Поделись этим с друзьями:Приглашения:slushnikova.ru

Разработка планов-графиков производственных участков (внутрицеховое планирование)

Работа цехов, как видно из предыдущего параграфа, планируется по укрупненным показателям. Однако работа первичных элементов производства — участков и рабочих мест — осуществляется лишь на основе подетального плана-графика, предусматривающего обработку (изготовление) в данный момент времени конкретных предметов. Поэтому пространственно-временные связи участков внутри цеха при изготовлении укрупненного объекта (комплекта деталей на узел, машину и др.) должны быть детализированным, т.е. должны быть построены модели процесса конкретных деталей по рабочим местам.

Внутрицеховые календарные планы разрабатываются планово-диспетчерскими бюро цеха на месяц, неделю и сутки. Основой для их составления служат месячные календарные планы цехов и ведомости расшифровки групповых или машинных комплектов, т.е. перечень всех деталей, входящих в каждый комплект.

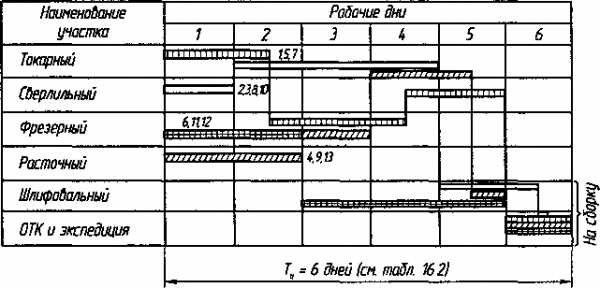

Планово-учетными единицами для участков цеха служат, как правило, детали отдельных наименований. Поскольку состав и очередность операций и технологических маршрутов обработки партий отдельных деталей, входящих в комплект, могут не совпадать, то для разработки подетальных планов участков необходимо все детали комплекта сгруппировать по однородности внутрицеховых технологических маршрутов и очередности их прохождения по участкам цеха. При группировке необходимо также указывать длительность цикла обработки партии деталей на данном участке, что дает возможность увязать цикл прохождения отдельных групп деталей с общим циклом прохождения группового комплекта в цехе. Пример группировки приведен в табл. На основе такой разбивки можно построить стандартный график прохождения и обработки по участкам отдельных партий деталей группового комплекта на всю длительность производственного цикла. Пример графика для деталей циклового комплекта МСу-4М2 приведен на рис. Наличие графиков упрощает разработку месячных календарных заданий участкам цеха и позволяет строго согласовывать во времени движение отдельных партий деталей цикловых комплектов по участкам в соответствии с месячным планом-графиком цеха.

Таблица Группировка партий деталей отдельных цикловых комплектов по однородности технологического маршрута

| Шифр группового циклового комплекта | Количество наименований деталей в комплекте | Номера деталей, имеющих одинаковый технологический маршрут | Маршрут обработки деталей по участкам цеха (Т — токарный, Ф — фрезерный, С — сверлильный, Р — расточный, Ш — шлифовальный, К — контрольный), в скобках указан цикл обработки в сменах |

| МСу-4М2 | 13 | 1,5,7 | Т(3)-Ф(4)-С(3)-К<2) |

| (см. табл. 16.2) |

| 2,3,8,10 | С(2)-(6)-Ш(3)-К(1) |

|

|

| 4,9,13 | Р(4)-Ф(2)-Т(3)-Ш(1)-К(2) |

|

|

| 6,11,12 | Ф(4)-Ш(6)-К(2) |

Для этого необходимо с графика, изображенного на рис., перенести на месячные планы-графики соответствующих участков сроки начала и окончания обработки партий деталей комплекта. Сроки запуска деталей на первый участок и выпуска с последнего должны совпадать со сроками запуска-выпуска комплекта по цеху в целом. Так, согласно месячному плану-графику работы механического цеха запуск комплекта МСу~4М2 № 10 должен быть осуществлен в начале 22-й недели, а выпуск — в начале 23-й недели (первой недели планируемого месяца). Так как цикл обработки деталей комплекта равен 6 дням, а обработка деталей комплекта уже длилась 5 дней, то на первый день июня должны быть запланированы работы по окончанию обработки детали, предусмотренные графиком на 6-й день. Согласно этому графику по узлу МСу-4М2 № 10 на 6-й день предусматривается окончание обработки деталей 2, 3, 8, 10 на шлифовальном участке в течение смены и сдача, контроль, экспедиция всех деталей. Поэтому в месячном плане шлифовального участка на первый день июня в первую смену должно быть запланировано окончание обработки деталей 2, 3, 8, 10. Поскольку ритм партии равен двум неделям (10 дням), на вторую неделю июня по участку должен быть запланирован запуск, а на третью — выпуск этих деталей. Так как по графику эти детали подаются на шлифовку на 5-й день, то по плану участка запуск их должен быть запланирован в первую смену 10-го рабочего дня июня. Подобным образом планируется работа участка и по другим комплектам.

Рис. График обработки и прохождения по участкам партий деталей группового комплекта МСу-4М2 (1.....13 — номера наименований деталей комплекта)

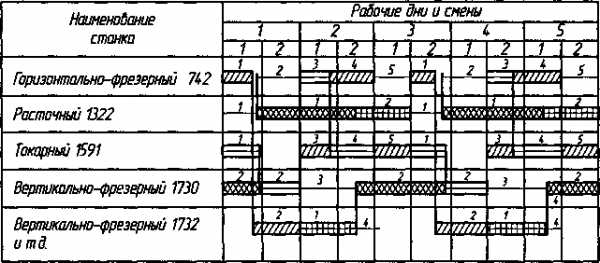

При разработке планов-графиков предметно-замкнутых участков в качестве планово-учетной единицы также принимается деталь. Но поскольку на участке установлены все виды оборудования, на котором она обрабатывается, сроки запуска-выпуска деталей по участку принимаются по цеховой программе, а прохождение партии деталей по отдельным группам оборудования — по графику, изображенному на рис., который привязывается к месячному плану-графику предметно-замкнутого участка в соответствии с датами запуска-выпуска по цеховому плану.

Рис. Подетально-пооперационный стандарт-план загрузки оборудования предметно-замкнутого участка (цифры обозначают номера операций обработки соответствующих деталей)

Конечной целью согласования в пространстве и во времени элементов производственного процесса является составление расписания работы рабочего места с указанием очередности, даты и времени обработки детали.

Каждое рабочее место обладает потенциальной возможностью выполнить в течение рабочего дня определенный объем целенаправленных работ. В то же время заказы, т.е. задания на обработку предметов на каждый день, поступают на участок обезличенно как относительно наименования рабочего места, так и очередности, времени начала и окончания обработки на каждом рабочем месте.

Задача состоит в том, чтобы согласовать во времени обработку всех предметов, закрепленных за участком и рабочими местами с учетом их мощности, и вместе с тем выдержать сроки запуска-выпуска по участку. Другими словами, необходимо все детали, подлежащие обработке на участке за неделю, сутки, закрепить за рабочими местами и установить очередность их обработки, т.е. согласовать ее во времени в пределах как данного рабочего места, так и других, находящихся на этом участке.

Рис. Определение дат запуска партий деталей при машинокомплектной системе ОКП и системе УМК при различных размерах партий (2,8 и 18-го числа). Цифрами обозначены номера машин, при которых производится заказ (в скобках—по системе УМК). Штриховой линией показана работа по дефициту при размерах партий соответственно 6,8 и 10 деталей

www.carmultisystem.ru